大手PCB/EMS企業が、ODB++で作業時間の短縮と品質改善を実現

ビアシステムズのプリント基板(PCB)製造部門(本社: 米国オレゴン州フォレスト・グローヴ)は、PCB設計企業との間で、設計データを製造企業へ渡すためのフォーマットとして「ODB++」の採用が遅々として進まない状況に頭を抱えています。従来手法のままでは、製造部門側で設計パッケージをインポートして解析し、製造側のツールで使えるよう準備するのに長い時間がかかってしまうという問題があるのです。ODB++ファイルを完全活用することで、時間がかかる手作業を大幅に削減し、品質関連エラーの発生頻度を減らすことができます。

設計側と製造側にとってのODB++のメリットは、設計側から「製造可能な設計データ」を渡せるため、製造側の負担が軽減されることにあります。「製造可能な設計データ」と「インテリジェントなデータ」を一緒に送ることにより、最短のサイクルタイムで製造が可能になり、新製品導入(NPI)時の品質も大幅に改善されます。

ビアシステムズの顧客である設計企業の大半が、Gerber、Excellon、ネットリスト・ファイルに加えて別途図面や仕様書で製品データを渡しています。1980年から使用されているGerberフォーマットは、PCBの製造に必要な情報の多くを含む一方、重大な欠落データもあります。例えば、穴あけ情報はGerberファイルに含まれていないので、別のフォーマット(通常Excellon)のファイルで渡さなければなりません。さらに、PCBの層構成やネットに関する情報も、Gerberファイルには含まれていません。これらの情報はすべて別のファイルや文書で渡されるため、製造側は受け取った後にデータを再統合しなければなりません。しかも最近は、埋込みビアやブラインド・ビア、複雑なシーケンシャル積層法の使用が進み、表面仕上げの多様化ともあいまって、このCAD/CAMデータ交換の問題が深刻化しています。GerberやExcellon、ネットリストなど従来のフォーマットでは対応できない問題へと発展しているのです。

Gerberファイルを製造で使える形のデータセットに変えるには、大規模な手作業が必要です。製造側は、ファイルを1つ1つマニュアルで精査し、層構成のレイヤをどのように適合させるかを確認します。加えて、Gerberファイルを使うと、構文エラーや丸めによる精度の誤差の発生が頻発します。Gerberファイルと、穴あけ情報/ネットリスト・ファイル、文書の情報から、正しいPCB仕様を抽出するには多大な労力が必要なのです。

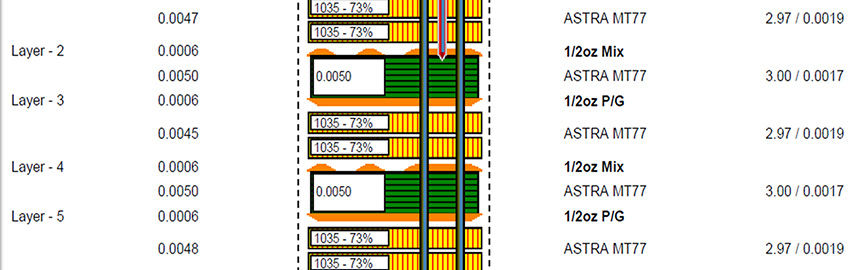

完全に定義されたフォーマットを使うこと、ツールがフォーマットに対応していること、顧客への導入を支援し、フォーマットの有効性を保証してくれる組織があること、などが成功の鍵です。ODB++フォーマットを使用すると、必要なデータすべてを製造側に渡すことができます。ODB++ファイルには、基板の層構成情報だけでなく、穴あけ、マスク、ネットの情報やインテリジェントな属性が広く含まれ、別途図面などでデータを渡す必要がなくなります。製品に関するあらゆる製造レベルの定義が、必要な情報すべてがそろった形で1つのファイル構造に入ります。図1は、Gerberデータの代わりにODB++データを製造側に渡すメリットを示しています。FMEA(故障モード影響度解析)の観点から見ると、ODB++の機能をフル活用することにより、製品用PCBの品質も改善できます。

図1. 従来、製造側に渡していたデータセットは、多くのマニュアル処理が必要でした。各ステップでエラーが発生しやすく、不必要なリスクをPCB製造プロセスへ持ち込んでいました。ODB++の高度な機能を活用すれば、実質すべてのステップを電子的に実行して、低リスクで高品質のデータセットを生成できます。

完全なODB++ファイルセットを渡さないと、ODB++フォーマットの自動機能を最大活用できない点に留意してください。これは、DFM(製造性考慮設計)解析とDFMルールの準拠を含めた完全なデータ交換プロセスを実行することで実現します。また、適切な属性すべてのやり取りも、ファイルセットに含めなければいけません。製造側へ部分的なファイルセットしか渡さない場合、ODB++が提供する高度なインテリジェントな機能を活用することはできません。完全なファイルセットを定義したら、単一の.tgzファイルに圧縮して製造側へ渡します。この.tgzファイルを製造ソフトウェアが自動認識し、ファイル構造を読み込んでファイルの処理方法を判断します。

ビアシステムズでは、Gerberデータを使用する場合、製造現場ですぐに使用可能なデータセットを生成するためだけに、マルチステップのワークフローを実行しなければなりません。まず、すべてのGerberファイルをマニュアルで精査して必要なデータがすべて含まれているかどうかを確認し、次にデータの精度と解像度が、PCBの製造に十分であるかを検証します。その後、製造を進めるために手作業でデータの「リバース・エンジニアリング」を行い、基板の層を再構成しなければなりません。穴あけ仕様のデータを統合して、再度精度チェックする必要もあります。また、ソルダーマスクやシルクスクリーンのデータも取り込まなければなりません。

ワークフローのどの時点でも、エラーやデータ抜けが発生する可能性があります。エラーやデータ抜けが発生すると、エラー修正や追加データ取得のために何度も設計側とやり取りする必要が出てきます。平均すると、渡されたデータ・パッケージの約25%が以下の問題を抱えています。

- レイヤ情報、製造図面、穴あけ情報のファイルなどの不足

- ネットリストのフォーマット違反

- ネットリスト例外違反

「他のどのようなフォーマットよりODB++が優れている」との主張を裏付けるデータがビアシステムズには数多く蓄積されています。標準Gerberデータを使った入力の場合、インポートして解析し、製造CAMツールで使用可能なデータを準備するだけで1~2時間かかります。ODB++の登場から数年たっていますが、いまだに設計企業や製造企業の多くは、ODB++の高度な機能を活用し切っていません。例えば、自動化を進めて手作業の削減を可能にする多くの属性が利用可能であるにもかかわらず、それらをファイルに含めることができていません。設計の複雑度によりますが、インテリジェントな属性を含めたODB++ファイルを渡すことでCAM作業前の準備時間を大幅に短縮できます。ODB++は単一のファイルにインテリジェントな属性と必要なデータをすべて含めたデータ・パッケージです。表1は、ビアシステムズにおいて、Gerberを使用した場合とODB++を使用した場合との作業時間短縮と品質改善(FMEA)を比較したものです(表1のデータはODB++を1とする)。

表1. ビアシステムズにおけるCAM前準備時間の比較

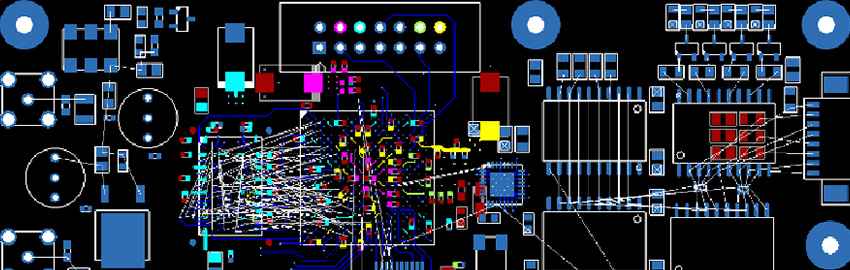

図2. 目で見るGerberデータとODB++データの比較(左: Gerberデータ、右: クリーンなODB++データ)

ビアシステムズでは、製造プロセス全体を考慮した場合、Gerberデータと比較してODB++データには以下のメリットがあると考えています。

- Gerberデータと比べてインポート/エクスポート診断を大幅に短縮できる

- プロセスの初期段階でエラーを特定し設計側に伝達できる

- Gerberデータで頻発するフォーマット・エラーやネット例外がなくなる

- 製造側は、設計側が実際に使用したネット名を見ることができるため、プロセスを簡素化できる

- ポジティブ・プレーンに対応するために必要となるデータが減る

PCB顧客側のメリット

ODB++データ・フォーマットの使用は、PCB製造企業だけではなく設計企業にとっても大きなメリットがあります。コストと設計時間が大幅に削減でき、その結果、製品をより早く市場に出すことができます。さらに、PCB顧客側のリスクも大幅に低減します。高品質のデータが製造企業へ渡されるためリスクが低減し、PCB実装にも良い影響をもたらすからです。

ビアシステムズでは、収集したデータに基づいて、「検証済みの完全なODB++ファイルを受け渡すことで、NPIにおけるエラーのリスクは5分の1に減る」と結論づけました。ODB++使用のメリットはほかにもあります。以下は、PCB設計企業の観点から見たODB++使用のメリットです。

- 全体として、製造と実装におけるエラー発生のリスクが低減する

- インテリジェントなデータを渡すため、完成したPCBを期日通りに納入できる確率が高まる

- エラーを修正したり、ファイルが見つからないためにデータセットを再送信したりする時間が減る

- 不正なデータが製造側に送られて拒否され、時間的/経済的損失が発生する可能性が減る

- 不正なファイル定義(層構成のエラーや極性エラー)が発生する頻度が減る

- Gerberで頻出する穴あけパターン不整合の問題が解消する

- 製造/実装エンジニアから素早いフィードバックが得られ、迅速にエラーが解決する

ビアシステムズは経験上、PCB設計企業がODB++ファイルによる情報伝達へ移行するのは非常に簡単だと考えています。主要なPCB設計ソフトウェア・ツールのほとんどが、ODB++出力に対応しています。PCB設計企業の大多数が、製造企業にデータを送る前に、生成したODB++ファイルを視覚的に確認するツールを持っていることも分かりました。概してこれらのツールは、既存のどのGerberビューアよりも包括的で使い勝手が良くなっています。

以下のツールをはじめ、設計から製造のエコシステム内で使用されるCAD/CAMツールの大半がODB++に対応しています。

CAD: 図研、ケイデンス、メンター・グラフィックス、アルティウム、Intercept

製造CAM: フロントライン、UCAMCO、WISE、Downstream、GraphiCode

実装CAM: メンター・グラフィックス、シーメンスPLM、Aegis、フジコミュニケーション、Assembléon、Universal Instruments、名古屋電機工業

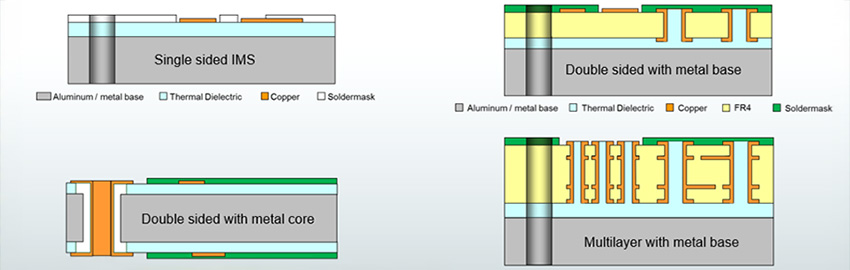

メンター・グラフィックスのOpenDoorプログラムでは、すべてのCADツール・サプライヤが無料でODB++フォーマットにアクセスできます。メンター・グラフィックスは引き続き、完全オープン・フォーマットとしてODB++をサポートします(図3)。また、ODB++の開発を推進し、さらにインテリジェントな機能を近く追加する予定です。ビアシステムズをはじめとする製造企業と協働し、ODB++の将来に向け新たな拡張機能を開発します。

図3. ODB++ビューアで、ODB++データ・パッケージ全体を包括的に把握できます。ODB++ビューアは、odb-sa.comから無料で入手可能です。

IPを送ることに関する懸念

設計企業の中には、IPを製造企業へ送ることを懸念している企業もあります。実際ビアシステムズでは、リバース・エンジニアリングを行ったデータが実質的にODB++ファイルと同じ情報という結果を得ていますが、設計企業から真のIPを取得することはありません。現在ビアシステムズは、データ・パッケージの約10%をODB++フォーマットで受け取っており、その多くは自動化やサイクルタイム短縮のメリットをもたらすインテリジェントな属性を含んでいません。しかし、ODB++に移行した多くの設計企業が、移行がもたらした結果とコスト削減に満足しています。

Kent Balius is vice president, global front end engineering, and Stephan Hackl is CAM lead at Viasystems (viasystems.com). Julian Coates is director of business development, Valor Division, Mentor Graphics (mentor.com).